IMPIANTO

impianto di produzione di energia elettrica e termica

utilizzando rifiuti non più riclabili

UN'ALTRA VISIONE È POSSIBILE PER GENERARE ENERGIA

Tramoggia di carico

L’area di alloggiamento della tramoggia di carico ha una coclea appositamente dimensionata per l’alimentazione automatica del gruppo pirolitico di biomasse solide di diversa natura.

Sistema di Piro-Gassificazione brevetto PFG-HYBRID srl

Il sistema prevede una prima fase di pirolisi a cui segue una fase di gassificazione del carbone residuo e una fase di Cracking per ridurre le molecole complesse in molecole semplici. Nel processo complessivo, si generano carboncino, ceneri e acqua di condensa con percentuali che variano a seconda del tipo di materiale utilizzato. Anche l’acqua di condensa varia sempre in funzione del materiale e delle condizioni atmosferiche. A mero titolo di esempio, possiamo quantificare la produzione di acqua di condensazione in circa 100/150 grammi per KW elettrico prodotto con umidità dei rifiuti in ingresso al 15/20%. Questa acqua di condensa viene riciclata sotto forma di vapore ( WGSR ) in uscita dal Cracking e questo ci consente di aumentare notevolmente l’idrogeno in uscita all’impianto.

Rullo Pirolitico

Qui, mediante il calore, avviene la reazione di ossidoriduzione pirolitica. Il gas di pirolisi esce dal processo a circa 400°, di questo circa il 20% è gas, l’80% sono vapori idrocarburici che a temperatura ambiente condensano e formano l’olio di pirolisi.

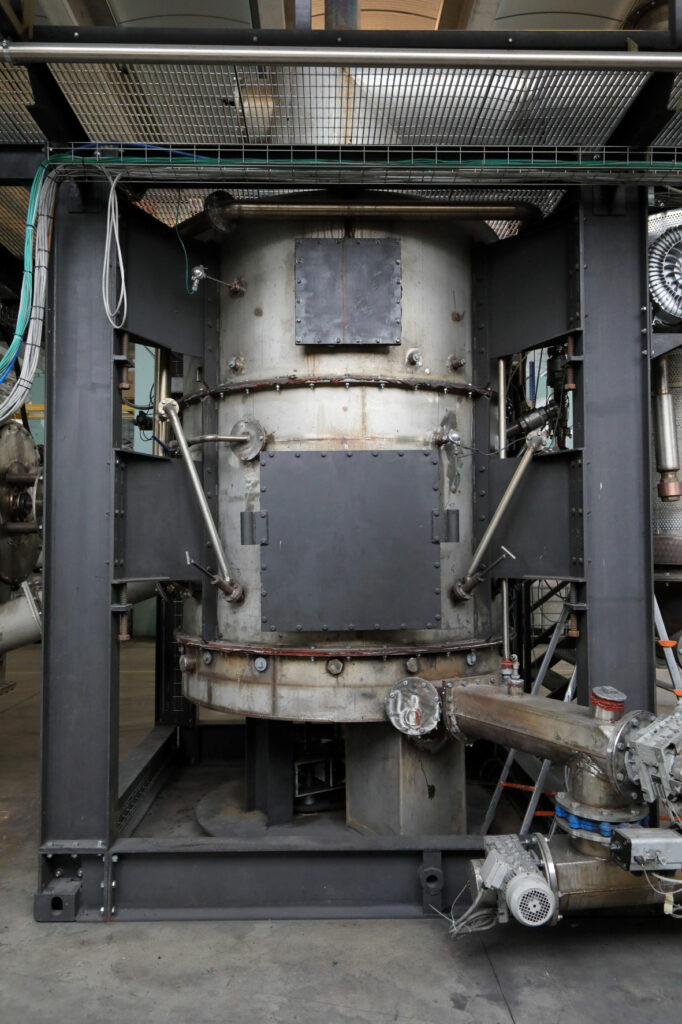

Gassificatore

La sezione del gassificatore ha tre fasi, Zona di gassificazione, zona di iniezione agente ossidante e zona di cracking. Il gassificatore è un ibrido, contenente le funzionalità migliori dei vari Up-Draft, Down- Draft e letto fluido. Il processo prevede i seguenti passaggi:

Per la fase di avvio del sistema vengono utilizzati 3 bruciatori a gasolio (o a olio vegetale oppure Syngas accumulato). Il gas di pirolisi entra nel sistema di cracking/gassificazione e viene portato alla temperatura di 800°: con questa temperatura e una piccola iniezione di vapore/ossigeno le molecole complesse dei vapori di pirolisi si rompono e diventano molecole semplici non condensabili. Il carbone rimanente ottenuto dalla Pirolisi viene immesso nel Gassificatore e contribuirà all’innalzamento della temperatura all’interno del sistema di cracking. Il gas di pirolisi, l’olio di pirolisi e il carboncino vengono trasferiti al gassificatore attraverso il rullo pirolitico mantenendo costante il sistema di compensazione di pressione e temperatura per non alterarne i valori di processo necessari ad una perfetta reazione di trasformazione. Dal rullo i tre componenti della pirolisi, in modo automatico, arrivano all’interno del reattore dove, attraverso il calore, vengono trasformati in syngas. Il reattore è suddiviso in tre zone: la parte mediana è riservata alla trasformazione delle matrici in gas, la parte superiore è destinata al cracking catalitico per la distruzione dei carboni, la parte inferiore per la raccolta delle ceneri. Il syngas prodotto passa poi nello scambiatore di calore situato nella parte superiore del reattore. Lo scambiatore di calore viene utilizzato per la produzione di vapore a 450° da utilizzarsi per il processo di gassificazione del carbone residuo in uscita dalla pirolisi.

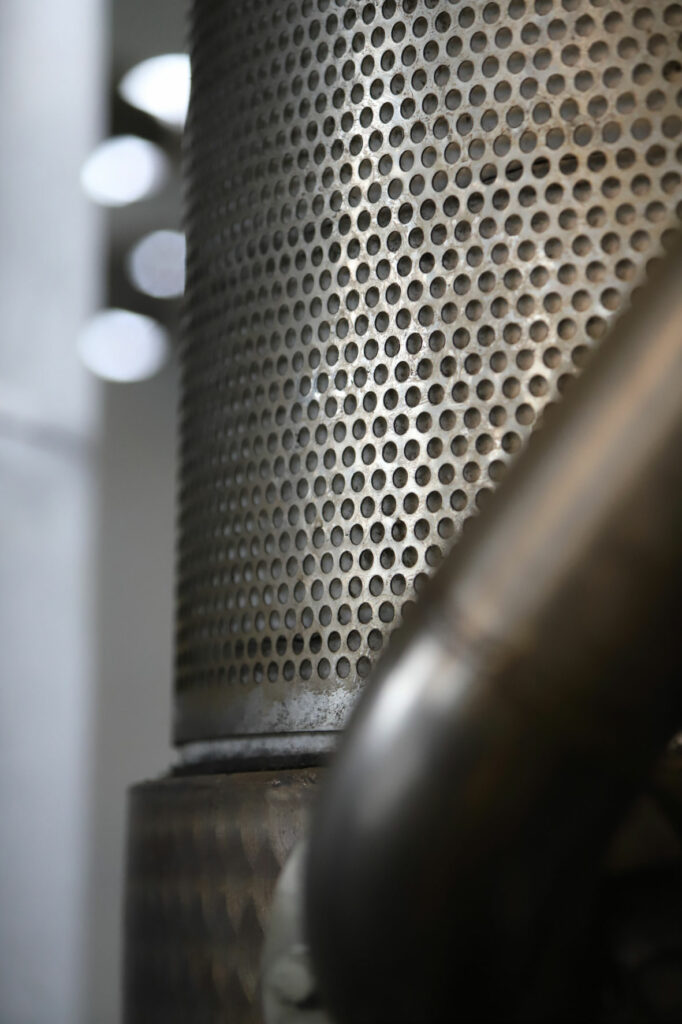

Filtri Ceramici

Il syngas così prodotto ha la necessità di essere purificato sia dal particolato solido sia dagli inquinanti gassosi come H2S e NH4+. Per l’asportazione del particolato l’impianto dispone di una serie filtri composti da candele ceramiche (brevettate dalla Società) posizionate all’interno di due contenitori stagni montati in linea con il reattore. Tali candele permettono la pulizia totale del gas da particelle solide. La pulizia delle candele avviene attraverso iniezioni di azoto in pressione a cadenza prestabilita per il mantenimento di una efficienza totale per tutto il processo. Il particolato così raccolto viene poi inviato al collettore delle ceneri attraverso una tubazione posta sul lato inferiore del contenitore.

Torri di lavaggio (Scrubber)

Per il lavaggio del syngas e per l’eliminazione delle emissioni gassose, l’impianto è dotato di due scrubber di lavaggio Venturi in controcorrente acquosa, che provvedono all’asportazione dei gas inquinanti e alla loro precipitazione in sali minerali con reagenti specifici per il tipo di acido.

La desolforazione chimica del Syngas avviene con una reazione stechiometrica utilizzando delle basi tra quelle ritenute più idonee al processo.

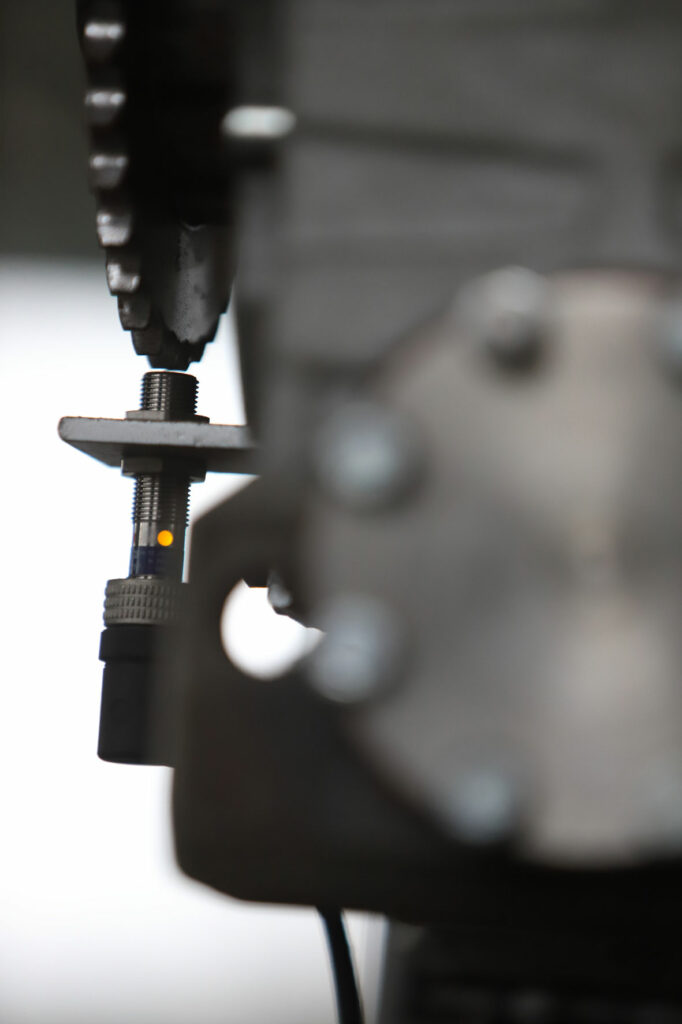

Filtri Sentinella

A valle degli Scrubber sono installati dei “filtri sentinella”, ovvero dei filtri che entrano in funzione nel caso in cui si possa rompere una candela ceramica contenuta nei filtri già descritti in precedenza (filtri a candele ceramiche). Sono costituiti da filtri a maniche appositamente studiati per mettere in sicurezza l’impianto e funzionano da ricettori del particolato fuoriuscito dal filtro a candele ceramiche.

Questo permette la sostituzione della candela o candele ammalorate in brevissimo tempo mentre il lavaggio del filtro sentinella avviene in acqua con delle cremagliere che movimentano le maniche in senso verticale.

Contenitore ceneri

L’impianto è dotato di un contenitore verticale per il recupero delle ceneri, del particolato solido e dei sali minerali; montato a latere dei filtri sentinella viene caricato ad intervalli regolari in modo automatico in funzione del quantitativo delle ceneri prodotte da ogni singola matrice. Come già descritto le ceneri, essendo prodotte da biomasse seguono la regolamentazione di legge.